製造企業様の原価管理を行うためには、原価計算の実施が不可欠です。また、原価計算を行うための業務ルールの設定により、生産活動の見える化・業務改善が可能となります。当社の代表社員(税理士)は、メーカーの工場経理部門での20年間の勤務経験を有し、公的機関・民間の専門家として製造企業様の原価計算の導入・改善をご支援しています。製造企業様の経営の見える化・業務改善に役立つ、正確な原価計算の導入・改善をご支援します。

原価管理のPDCAサイクル実施のための原価計算導入

製造企業様が原価改善を継続的に行い、利益を確保するためには、原価管理を継続的に行うことが必要となります。原価管理を次の手順で行うことにより、原価改善に向けた、PDCAサイクルを回すことができます。 ①目標原価の設定(Planに該当) ②製品の製造・原価計算の実施(Doに該当) ③製品別の実際原価の集計・目標原価との差額の分析(Checkに該当) ④目標原価の達成に向けた作業方法・生産工程の見直し(Actionに該当)

製造企業様が原価管理を行うためには、上記のPDCAサイクル手順の②及び③に示すとおり、製品別の原価計算を行い、目標原価との差額の分析(差異分析)が必要になります。「原価計算なくして原価管理なし」と言えるでしょう。

「見える化・業務改善」につながる原価計算の実施

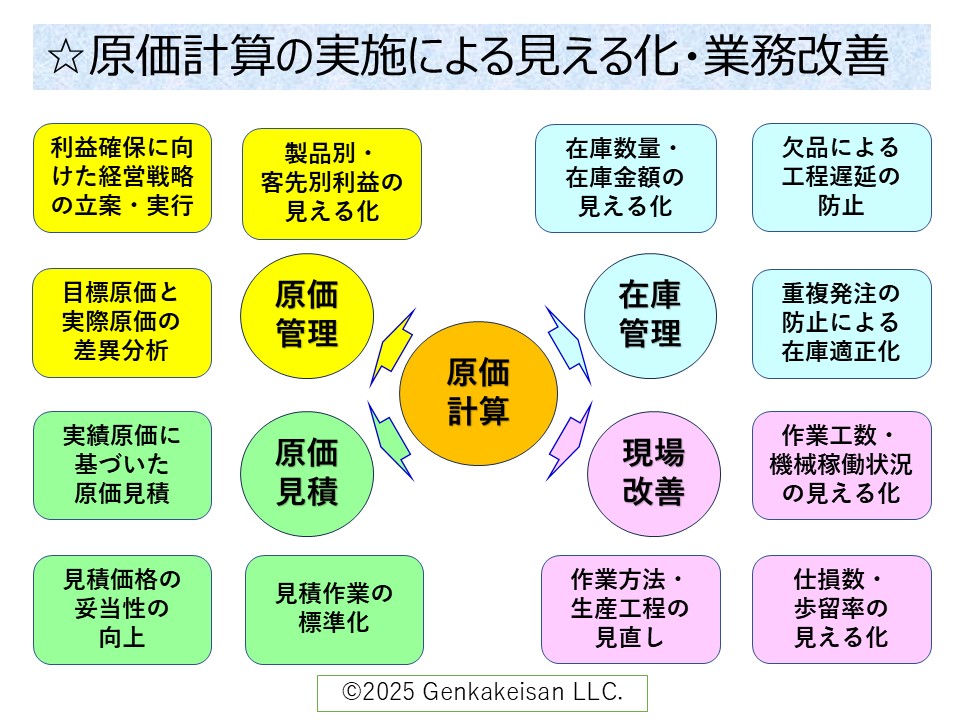

正確な原価計算を実施するためには、材料の払出記録の作成や、作業員の作業日報の作成など、生産活動に係る各種業務のルール化が必要となります。原価計算の実施に伴う生産業務のルール化により、生産活動の見える化や、業務改善が可能となり、製造企業様の経営改善に役立てることができます。

原価管理(原価・利益の見える化)

●製品別・客先別の原価・利益が明らかになり、利益確保に向けた経営戦略の立案・実行に役立てることができます。 ●目標原価と実際原価の差異分析を行うことにより、原価改善に必要な情報を製造部門に提供することができます。

在庫管理業務の見える化・業務改善

●材料・部品の受入・払出記録を作成することにより、品目別の在庫状況を日時等で把握することができます。 ●材料・部品の欠品による生産スケジュールの遅延・納期遅れを防止することができます。 ●材料・部品の重複発注による過剰在庫の防止や、在庫数量・在庫金額の適正化を行うことができます。 ●在庫状況把握のための毎月の実地棚卸作業が不要となります(事業年度末の実地棚卸は必要となります)。

現場改善(生産工程の見える化・業務改善)

●製品別の材料の使用状況が明らかになり、材料の仕損数量や歩留率を正確に把握することができます。 ●材料の仕損数量や歩留率の異常値を把握することにより、生産工程の問題点の洗い出しができます。 ●作業日報を作成することにより、製品別・工程別の作業工数を把握することができます。 ●機械装置の日報を作成することにより、機械装置の稼働率や、製品別等の作業工数を把握することができます。 ●製品別・工程別の作業工数の発生状況を分析することにより、作業方法や生産工程の見直しによる、生産業務の改善を行うことができます。

原価見積作成業務の改善

●製品別の材料費や工数の実績データに基づいた原価見積の作成が可能となり、見積価格の妥当性が向上します。 ●製品別・作業工程別の実績原価に基づいた標準材料費や標準工数を設定することにより、見積作業の標準化を行うことができます。

原価計算導入・改善支援コンサルティング業務の実施内容

●会社概要の確認、工場の視察

●受注→生産→在庫管理→販売まで業務フローの確認

●生産工程の確認(機械設備の設置・稼働状況の確認を含む)

●基幹システムの利用状況の確認

●原価計算の実施状況の確認(業務フロー、管理帳票の確認)

●棚卸資産の管理方法の確認

●原価計算方法の検討

●労務費・製造経費の配賦基準の検討、配賦レートの試算

●原価計算業務フローの検討・作成支援

●原価管理システムの計算結果と財務システムの整合性確保の検討

●原価管理ソフトの運用方法の検討

●原価管理ソフト等のシステムベンダー様との打合せ

新規株式公開(IPO)を目指す製造企業様の原価計算体制構築

株式の上場を行う場合、正確な原価計算の実施は必須となります。原価計算体制を構築するためには、原価計算に必要な情報を収集するための業務フローの構築、原価管理システムの導入、会計処理の見直しなど、多くの工数が必要となります。さらに、原価計算に携わる担当者への教育及び原価計算業務の習熟も欠かせません。

将来的に株式の公開を目指している製造企業様は、株式公開準備に先駆けて、原価計算体制を構築することをお勧めします。

当社の代表社員(税理士)は、東証プライム上場企業2社の工場経理部門に20年間在籍し、工場部門における内部統制システムの導入・維持管理や、会計システム・生産管理システムの入替プロジェクトにも携わって参りました。 会計監査への対応や、内部統制システムの構築を考慮した、原価計算体制の構築・改善をご支援します。